고객사의 품질 문제가 발생하여 개선 대책을 수립하고 나면 '유효성 검증'을 실시 하라는 요청을 받게 되는데 보통은 개선된 기준으로 3~5LOT 생산 제품에 대해 전수검사를 실시하여 동일한 불량이 재발 되는지 여부를 확인하는 것으로만 알고 있는 경우가 많은데, 이 외에 추가로 알아야 할 내용을 소개합니다.

1. 유효성 검증 관리지침

1) 유효성 검증이란?

모든 개선 대책이 실제로 적용되어 있고, 발생했던 문제 사항이 close 되었는지 검토 및 확인하는 것을 말한다.

2) 유효성 검증 목적

사내 생산 제품에 대한 생산성 향상과 품질개선 및 4M 변경 사항에 대해 실제 적용한 효과와 발생했던 문제 사항이

close 되었는지를 검증하기 위함을 목적으로 한다

3) 유효성 검증 적용 범위

① 고객사 또는 사내 신고된 4M 변경 사항 및 제품에 대해 유효성 검증을 실시한다.

② 고객사 또는 사내 부적합 개선대책안에 대해 유효성 검증을 실시한다.

③ 고객사 또는 사내 생산성/품질 향상을 목적으로 유효성 검증을 실시한다.

4) 업무 절차에 따른 처리 기준 및 방법

① 개선안 수립

: 담당자는 고객사 또는 사내

a) 신고된 4M 변경 사항 및 제품

b) 부적합 개선

c) 생산성/품질향상에

대한 개선안을 수립한다.

② 개선안 적용

③ 전수 검사실시

; 담당자는 상기 a)~c) 항에 대해 개선이 완료된 시점을 기준으로 3~5LOT 생산된 제품에 대해 동일 불량 재발이 없을 시,

유효성이 적합한 것으로 판단한다.

④ 전수검사 완료

⑤ 개선 대책 검증 완료

; 유효성 검증 방법은 상기 a)~c) 항의 개선 항목에 대해 전수검사(육안/전용 게이지 등)를 실시하여 개선 전

동일 불량 및 문제점 발생이 없는지 확인한다.

만일, 동일 불량 및 문제점 발생 시 개선안을 재수립하고, 적용 시점에 유효성 검증을 재실시한다.

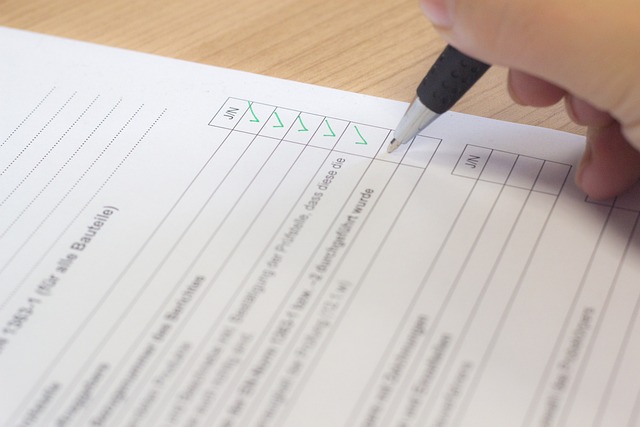

2. 유효성 검증 체크시트

유효성 검증을 효과적으로 실시하기 위해서는 하기의 내용을 포함한 체크시트를 작성하여 운영하는 것이 좋습니다.

1) 검증 구분

; 유효성 검증에 대한 항목으로 4M 변경, 부적합 개선, 생산성 향상, 품질향상 등의 항목을 추가하여 해당하는 항목을 선택하면 된다.

2) 유효성 검증을 실시할 제품에 대한 기본정보(고객사 명, 기종, 제품명, 제품번호, 발생일, 발생처, 발생 수, 문제 현상,

원인, 개선 대책 등)를 확인할 수 있도록 추가한다.

3) 점검 항목

3-1) 대책검증

-.개선 대책 적용 후, 부적합 발생은 없는가?

; 근본 대책이 아닐 경우, 추가적인 부적합이 발생할 여지가 있음. 이 사실이 확인된다면 근본 대책을 재수립 해야 함.

-.4M 변경 사항이 있는가?

; 4M 변경 사항이 있다면, 4M 변경 지침에 따라 조치를 취해야 한다.

-.이상 발생 처리 방법은 적절한가?

; 이상 발생 시 처리하는 순서나 신고 대상이 적절한지를 확인해서 미흡한 부분에 대해서는 교육을 실시하도록 한다.

3-2) 유지관리

-.개선 대책의 이상 여부 일상점검 확인 및 기록관리는 실시하는가?

; 고객에게 제출한 개선 대책서를 가지고 확인하거나 체크시트를 활용하는 것도 좋은 방법이다.

-.표준 문서는 수정/보완 사항이 반영되어 게시 관리되고 있는가?

; 일반적으로 현장의 작업 표준서를 지칭하는 경우가 많이 있는데, 필히 작업자에게 수정/보완한 사항에 대한 교육

및 인지할 수 있도록 반복적인 확인이 필요하다.

-.품질 문제, 개선 대책, 4M 변경 정보가 전사적으로 공유되는가?

; 전사 교육을 통해 공유하도록 하되 전사 교육이 어려운 경우, 최소 품질 문제가 발생된 해당 생산라인 작업자들에게는

교육을 할 수 있어야 한다.

3-3) 확대 적용 및 양산 TEST

-.개선 대책은 유사 차종, 제품, 설비로 수평 전개 실시하였는가?

; 유사 차종, 제품, 설비가 적을 경우 즉 개선하고, 많을 경우는 수평 전개 계획을 수립하여 순차적으로 진행한다.

-.개선 공정의 해당 제품 또는 유사 제품, 설비 등을 실제 양산 TEST 실시 후, 결과 확인하였는가?

; 연속적인 양산이 이루어질 경우는 짧은 시간 내에 3~5LOT를 확인하겠지만, 1년에 양산이 몇 번 이루어 지지 않는

경우는 고객과의 협의를 통해 유효성 검증 LOT을 줄이는 방법도 고민해 볼 필요가 있을 것 같다.

3-4) 유효성 검증

; 개선이 완료되고 나서 생산한 제품의 LOT 별 검사 일자, 검사 수량, 양품 수량, 불량 수량 등을 점검하여 불량이

발생하지 않는다면 유효성 검증이 제대로 되었다고 볼 수 있다. 만일 유효성 검증 과정에서 불량이 발생한다면

불량문제에 대한 개선 대책을 재 검토하여야 한다.

'품질이야기' 카테고리의 다른 글

| 계량형 GAGE R&R 평가대상, 주기, 평가방법 및 판정기준 (1) | 2024.03.17 |

|---|---|

| 계측기 관리 프로그램 제작 배경 및 구성 (0) | 2024.03.17 |

| 품질회의 운영절차(실시시기/대상/장소, 참석범위,회의주관, 발표안건외) (0) | 2024.03.16 |

| 계수형 GAGE R & R 평가대상, 측정주기, 평가방법, 판정기준 (4) | 2024.03.06 |

| 고객방문 종류, 정보파악, 의전활동준비,내부회의준비, 문서심사,현장심사 (1) | 2024.02.18 |