1. 공정능력이란?

공정능력(Capability)은 제조업이나 생산 시스템에서 제품이 설계된 규격 내에서 일관되게 생산되는지를 평가하는 중요한 지표입니다. 공정능력을 평가하는 데 사용되는 주요 지표는 Cp, Cpk, Pp, Ppk입니다. 각각의 지표는 공정의 성능과 품질을 평가하는 데 있어 고유한 역할을 합니다.

2.Cp, Cpk, Pp, Ppk에 대한 정의, 계산식, 해석

1) Cp (Process Capability Index)

① 정의

Cp는 공정이 설계 규격에 비해 얼마나 일관성 있게 생산되는지를 측정합니다. Cp는 공정의 폭과 설계된

규격의 폭을 비교하는 지표로, 공정 내의 변동성을 규격 내에서 얼마나 잘 제어하고 있는지를 나타냅니다.

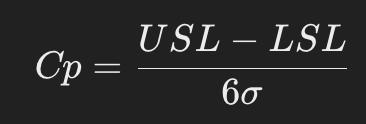

② Cp 계산식:

- USL (Upper Specification Limit): 상한 규격 한계

- LSL (Lower Specification Limit): 하한 규격 한계

- σ (시그마): 공정의 표준 편차

③ Cp 해석:

Cp > 1: 공정이 규격 내에서 일관되게 운영되고 있음. (규격 한계가 공정 변동보다 넓음

Cp = 1: 공정의 변동이 규격 한계와 거의 일치함.

Cp < 1: 공정이 규격을 벗어날 가능성이 높음. (공정 변동이 규격 한계보다 큼)

Cp는 공정의 변동성만을 고려하기 때문에 공정이 평균값에 중심이 맞춰져 있는지는 평가하지 않습니다.

즉, Cp는 공정의 중심 위치가 규격 중앙에 있는지 여부를 확인하지 않습니다.

2) Cpk (Process Capability Index with Centering)

① 정의

Cpk는 Cp의 한계를 보완한 지표로, 공정의 중심 위치를 고려합니다. Cpk는 공정의 평균값이 규격 중앙에

얼마나 가까운지를 반영하며, 공정이 규격 한계 내에서 얼마나 잘 유지되는지를 평가합니다.

② Cpk 계산식:

- μ (뮤): 공정 평균

③ Cpk 해석:

Cpk > 1: 공정이 규격 내에서 안정적으로 운영되고 있으며, 공정 평균이 규격 중앙에 가까움.

Cpk = 1: 공정의 변동성과 평균이 규격 한계 내에 있지만, 규격의 중앙과 일치하지는 않을 수 있음.

Cpk < 1: 공정의 일부가 규격을 벗어날 가능성이 높음.

Cpk는 공정의 변동성과 중심을 모두 고려하므로, Cp보다 더 신뢰할 수 있는 공정능력 지표입니다.

3) Pp (Preliminary Process Performance Index)

① 정의

Pp는 공정 성능을 평가하는 지표로, Cp와 유사하지만 단기적인 공정 변동성을 측정하는 데 사용됩니다.

Pp는 초기 공정 데이터를 분석하여, 공정이 얼마나 규격 한계 내에 있는지를 평가합니다.

② Pp 계산식:

- σoverall: 전체 공정 데이터의 표준 편차 (단기 변동성 포함)

③ Pp 해석:

Pp > 1: 공정이 규격 내에서 운영되고 있음.

Pp = 1: 공정 변동성이 규격 한계에 근접함.

Pp < 1: 공정이 규격을 벗어날 가능성이 높음.

4) Ppk (Preliminary Process Performance Index with Centering)

① 정의

Ppk는 Pp와 유사하지만, 공정의 중심 위치를 고려합니다. Cpk와 유사하게, Ppk는 공정의 변동성과

공정 중심이 규격 한계 내에 있는지를 평가합니다.

② Ppk 계산식:

μ (뮤): 공정 평균

③ Ppk 해석:

Ppk > 1: 공정이 규격 한계 내에서 운영되고 있으며, 공정 평균이 규격 중앙에 가까움.

Ppk = 1: 공정이 규격 한계에 가까움.

Ppk < 1: 공정이 규격을 벗어날 가능성이 있음.

3. Cp, Cpk vs Pp, Ppk의 차이점

1) Cp와 Cpk: 단기 공정능력 (Short-Term Process Capability)

- Cp와 Cpk는 현재 공정 상태에서 단기적인 변동성을 평가합니다.

- Cp는 **공정의 변동성(폭)**만을 평가하며, 공정이 규격 내에서 변동할 수 있는지 여부를 확인합니다.

- Cpk는 Cp에서 더 나아가 공정 중심(평균값)이 규격 내에 있는지 확인하여, 공정의 중심이 규격 중앙에 가까운 지 여부까지 평가합니다.

2) Pp와 Ppk: 장기 공정 성능 (Long-Term Process Performance)

- Pp와 Ppk는 전체 공정 데이터를 기반으로 장기적인 변동성을 평가합니다.

- Pp는 공정의 변동성만을 평가하고, Ppk는 공정 중심을 고려하여 성능을 평가합니다.

- Pp와 Ppk는 공정이 안정화되지 않은 상태 또는 초기 단계에서 사용되는 경우가 많습니다.

- 즉, 장기간의 공정 데이터를 수집할 수 없는 경우, 공정의 성능을 예측하는 데 사용됩니다.

4. 양산품 vs 개발품에서의 공정능력지수 사용

1) 양산품에서의 공정능력지수 사용

양산품(Mass Production)에서는 공정이 이미 안정화되었고, 데이터가 충분히 수집된 상태입니다.

따라서 공정능력을 측정할 때는 장기적인 성능을 반영하는 Pp와 Ppk보다, 단기적인 공정능력(Cp, Cpk)을

사용하는 것이 일반적입니다.

- Cp, Cpk는 단기적인 공정 변동성을 측정하므로, 현재 공정이 규격 한계 내에서 얼마나 잘 유지되는지 평가하는 데 적합합니다.

- Cp가 1 이상이고 Cpk도 1 이상일 경우, 공정은 안정적이며 규격 한계를 벗어나지 않는다고 평가됩니다.

2) 개발품에서의 공정능력지수 사용

개발품(New Product Development)에서는 공정이 아직 안정화되지 않았기 때문에, 장기적인 공정

성능을 예측하는 것이 중요합니다. 개발 초기 단계에서는 Pp와 Ppk가 주로 사용됩니다.

- Pp는 초기 공정에서의 변동성을 평가하여 공정이 규격 내에서 어떻게 동작할지를 판단합니다.

- Ppk는 공정 평균이 규격 한계 내에서 얼마나 가까운지를 평가합니다. 개발 초기에 공정이 규격 한계를 벗어날 가능성이 있는지를 확인하는 데 유용합니다.

- Pp와 Ppk를 통해 공정이 얼마나 개선되어야 하는지, 어느 부분에서 변동성이 발생하는지를 평가하고 공정 개선을 위한 피드백을 제공합니다.

5.Cp, Cpk와 시그마 수준에 따른 불량률

공정능력지수(Cp, Cpk)를 사용하여 공정의 시그마 수준을 계산할 수 있으며, 이는 불량률과 직접적인 상관관계를 가집니다. 일반적으로 Cp와 Cpk 값이 1 이상이면 공정이 규격 내에서 운영되고 있음을 의미하고, 불량률이 적습니다. Cp, Cpk가 낮으면 공정이 규격 한계에 도달하지 못하고, 불량률이 높아집니다.

- Cp 또는 Cpk = 1.00: 공정의 변동성이 규격 한계와 일치하며, 약 66,807 PPM(Parts Per Million, 백만 개당 66,807개)의 불량이 발생할 수 있습니다. 이는 약 **6.68%**의 불량률을 의미합니다.

- Cp 또는 Cpk = 1.33: 4시그마 수준으로, 불량률은 약 6,210 PPM(0.62%)입니다.

- Cp 또는 Cpk = 2.00: 공정이 6 시그마 수준에 해당하며, 불량률은 약 3.4 PPM으로 매우 낮습니다. 이는 100만 개 중 약 3.4개의 불량만이 발생함을 의미합니다.

'품질이야기' 카테고리의 다른 글

| MTTR, MTTF, MTBF 정의 , 계산, 개선방향 (2) | 2024.10.11 |

|---|---|

| SQ 인증 - 목적, 절차, 평가항목, 채점기준, 혜택 , 사후관리 (13) | 2024.10.08 |

| 이상처리 절차, 낙하품 처리 절차 (4) | 2024.10.06 |

| 공정 부적합품 처리 - 정의, 처리절차, 보고단계, 업무분장 (0) | 2024.10.06 |

| Re-start Checklist - 생산 가동 전, 후에 대한 점검사항들 (0) | 2024.10.02 |